幹貨分享:數控加工鋁合金零件時需要注(zhù)意的細節有六點

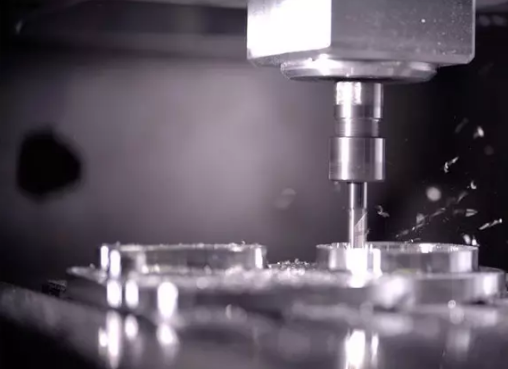

鋁製精密零件及產品以其重量輕、外觀精美而受(shòu)歡迎,廣泛應用於工業和日用品中。隨著科(kē)技的不(bú)斷進步,人們對產品多樣性的需求(qiú)越來越強烈。因此,對鋁合金產(chǎn)品的工藝要求越來越高,市場需求也越來越(yuè)高(gāo)。為滿足人們對鋁(lǚ)合金外殼產品多樣性和高品質的需求,鋁合(hé)金CNC加工廠家總結了加工過程中的工(gōng)藝技巧以及鋁CNC加工需要注意的問題。

細(xì)節1.選(xuǎn)擇合適的加工(gōng)方式

數控切割是一種流線型切割的加工方法,也是鋁材精密加工的常用工藝。我正在使用具有(yǒu)多(duō)向切削能力、螺旋切削插補和輪廓切削插補的立銑刀。用更少的(de)工具加(jiā)工更少的孔。

細節2.球頭(tóu)立銑刀可配合螺旋插補連續加工錐孔。

球頭立銑刀和螺旋插補鑽(zuàn)頭可用於鏜孔和倒角。立銑刀可配合輪廓切削插補進(jìn)行孔半精加工和精密零件加工。用於螺紋加工的立(lì)銑刀可與螺旋插補配合使用,加工各種螺紋孔。

在各種尺(chǐ)寸的精密孔中加工高效鋁合金精密零件可(kě)以利用刀具插補。每個齒上的負荷(hé)相對較輕(qīng),尤其是在(zài)使用高速(sù)銑床時。因此(cǐ),相同的塗(tú)層硬質(zhì)合金(jīn)立銑刀可用於對多種加工材料(liào)進行高速高精(jīng)度鑽(zuàn)孔。

細節3.選(xuǎn)擇合適的切割(gē)量

工作人員可以根(gēn)據正在加工的材料、硬度、切削條件(jiàn)、材料類型和(hé)切(qiē)削深度來(lái)選擇使(shǐ)用哪種切(qiē)削速度。這些(xiē)條件是有效(xiào)減少機器磨損所必需的。

細節4. 選擇合適的工具。

耙角(jiǎo):應當正確選擇耙(pá)角,同(tóng)時保持邊緣強度。一側可磨削鋒利的切削刃,減少切削變(biàn)形,使排屑更順暢,降(jiàng)低切削阻力和切削熱。切勿(wù)使用具有負前(qián)角(jiǎo)的(de)工具。

後角:後角的大小直接影響後角麵的磨損和加工表(biǎo)麵的質量。切削厚度是選擇後角的重要標準。粗加工時,進(jìn)給量大,切削(xuē)負荷大,發熱(rè)量大(dà),因此要求刀具有良好的散(sàn)熱條(tiáo)件(jiàn)。因此,應選擇較(jiào)小的後角(jiǎo)。銑床精加工時,需要刃口(kǒu)刃磨,減少後刀麵與加工麵(miàn)的摩擦,減少彈性變形。因此,應選擇較大的後角(jiǎo)。

螺旋角:螺旋角應選擇(zé)盡可能大,以使(shǐ)銑床平滑,減少銑床受力。

接近角:適當減小接近角可以有效改善散(sàn)熱(rè)條(tiáo)件,降低治療區域的平均溫(wēn)度。

減少銑削齒數,增加排屑空間。

由於鋁合金材料塑性大,加工時切削變(biàn)形大,留屑空間大(dà),容屑槽底(dǐ)部半徑要大,銑刀的齒數(shù)要小。例如φ20mm以下的(de)銑刀使用2齒,但φ30~φ60mm的(de)銑刀最好(hǎo)使用3齒,以防止薄鋁合金零件因切屑堵塞(sāi)而變形。

精磨(mó)齒:齒邊粗糙度值應小於Ra=0.4um。在使用新刀(dāo)之前,應該用細油石輕輕打磨(mó)它的正麵和背麵,以去除磨牙時留下的任(rèn)何毛刺或輕微鋸(jù)齒。這樣,不僅可以減少切削熱,而且切削變形也比(bǐ)較小。

嚴格控製刀(dāo)具磨損標準。隨著刀具磨損,工件表麵粗糙度值增大,切削溫度升高,工件(jiàn)變形(xíng)增大。因此,除選用耐磨性好的刀具(jù)材料外,磨損標準不應超過0.2mm。否則(zé),很容(róng)易產生積(jī)屑瘤。切割時,工件溫度一(yī)般不應超過100℃,以防止(zhǐ)變形。

細節5、選擇合理的夾具。

零件必須完全滿足機器的需要,以減少不必要的定(dìng)位誤差,並應選擇特(tè)殊的夾緊工具。

細節6、確定合理的加工(gōng)路線。

盡量保持加工(gōng)路線盡可能短,以減少(shǎo)機器磨損。

在高速切削中,加工餘量大,切削是斷續的,所以銑床加工時會產生振動,影響加工(gōng)精度(dù)和表麵粗糙度。因此,CNC高速切削加工一般可(kě)分為粗加工-半精加工、清角、精加工等工序。

對於要求高精度的零件,可能需(xū)要(yào)在精加工前進行二次半精(jīng)加工。粗(cū)加工後,零件自然冷卻,以消除粗加工產生的內應力(lì),減少變形。粗加(jiā)工後留下的餘量應大於變形量(一般為1-2mm)。在精加工過程中,零(líng)件的精加工表麵(miàn)應保持均勻的加(jiā)工公差。0.2-0.5mm 通常是好的。這使刀具在加工過程中保持(chí)穩定,並顯著減少切削變形。獲得良好的(de)表麵加工質量,保證產品精度。