1Cr18Ni9Ti不鏽鋼動量輪輪體內孔精密加工方法

編(biān)者按

針對1Cr18Ni9Ti不(bú)鏽鋼動量輪輪體的(de)內孔加工難點,采(cǎi)用常規車削和磨削均無法保證精度要求。通過對不(bú)鏽鋼材料切削特性和輪(lún)體內孔加工工藝進(jìn)行全麵分析,結合現有加工方(fāng)式的優點和不足,創新采用精密車削工藝與手工研磨相結合的方法,突破加工瓶頸,實現了動量輪中(zhōng)心圓柱孔的加工精度要求,為同類型高精度輪係內孔(kǒng)加工提供了參考方法。精密加工(gōng)http://www.dxqiumoji.com/

01

序言

動量輪利用陀(tuó)螺定軸性和轉速變化而產生(shēng)的反(fǎn)作用力矩,來穩定或改變(biàn)衛星(xīng)的姿態。動量輪產品的加工精度直接影(yǐng)響整個航天器(qì)的運行壽命、控製精度和可靠性,而輪體(tǐ)內孔的加工質量則決定了動量輪的整體裝配精度。該部位的形狀及尺寸精度要求極為嚴格,在實際生產中,由於內孔采用(yòng)常規車削和磨削無法保證尺寸和形狀公差,因此輪體內(nèi)孔精密(mì)加工成為動量輪(lún)製造瓶頸。

02

輪體加工特性分析

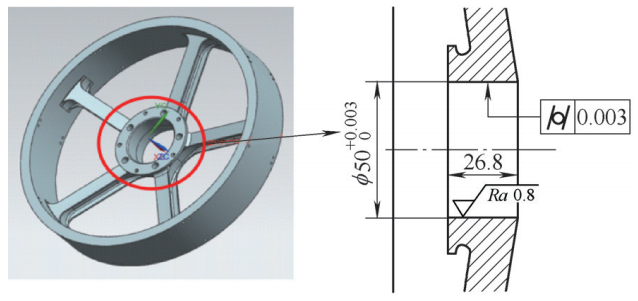

輪體(tǐ)是動量輪產品(pǐn)的關鍵零件,由1Cr18Ni9Ti奧氏體不鏽鋼經鍛造後(hòu)整體切削成(chéng)形。1Cr18Ni9Ti屬難加工奧(ào)氏體不鏽鋼。輪體及內孔如圖1所示。動量輪中心圓柱孔尺寸為φ50mm,尺寸公差等級為(wéi)IT2級,公(gōng)差值為(wéi)0~3μm。該孔圓柱度要求<3μm,表麵(miàn)粗糙度值Ra=0.8μm。

圖1 輪體及內孔

由於輪體材料的切削特性(xìng)對車削加工有(yǒu)很大的影響,因此了解和掌握1Cr18Ni9Ti不鏽鋼的切削性能對車(chē)削加工極其重(chóng)要。該(gāi)材料的相對可(kě)切削性為0.3~0.5,屬於難切削材料,其加工(gōng)特性(xìng)主要(yào)包括以下幾個方麵[1]。

(1)刀具磨損快 材料的高溫強度及高溫硬度較高,切削過程中切屑切除困難(nán),切削力大,導致刀具磨(mó)損速度快。

(2)塑性和韌性高 由於材料的延伸率為40%,是45鋼(gāng)的250%~280%,所以切屑不易(yì)切離、卷曲(qǔ)和折斷(duàn),切削溫度高(gāo)。

(3)導(dǎo)熱性差 由於切屑切離與折斷困難,所以刀具切削刃麵與工件間產(chǎn)生的摩擦熱增加。由(yóu)於1Cr18Ni9Ti不鏽鋼的導熱率較低(約為45鋼的1/3~1/2),因此(cǐ)材料(liào)的散熱能力差,被切屑帶走的熱量較少。刀具(jù)承(chéng)擔的切削熱量增加,使溫(wēn)度提升,刀具磨損加劇。

(4)加工硬化嚴重 隨著刀具的急速磨損,使得切削力增(zēng)加(jiā),切削參數發生變(biàn)化,工(gōng)件的(de)表麵質(zhì)量變差。

依照常(cháng)規加工工(gōng)藝,先後選用兩種方法對試驗件內孔進行試切加工。加工方案如(rú)下。

方案1:使用高精度車床,精(jīng)車內孔至成品尺寸。此方案實(shí)施過程(chéng)中,分別使用高精度手動車床和數(shù)控車床進行試切,鑒於這兩種(zhǒng)車床本身(shēn)主軸徑(jìng)向圓跳動誤差為(wéi)2~3μm,基本處於零件精度要求極限,同時零件的材料特性使得刀具磨損極快(kuài),對零件的圓(yuán)柱度(dù)產(chǎn)生影響,因而此(cǐ)方法加工出的(de)零件圓(yuán)柱度為3~6μm,表麵粗糙度值Ra=1.6μm,不能滿足零件精度(dù)要求。

方案2:直徑留(liú)0.15~0.2mm餘量半精車內孔,然後(hòu)使用(yòng)精密內圓磨床精磨內孔至成品尺(chǐ)寸。該磨床主軸回轉精(jīng)度為0.5~1μm,能夠滿足零件精度要求。在實際加(jiā)工中,分別使(shǐ)用單晶剛玉和立方氮化硼砂輪對內圓進行磨削,發現(xiàn)圓柱度始終在3μm左右浮動,合格率為50%,雖然表麵粗糙度值達(dá)到Ra=0.2μm,但圓柱(zhù)度超差風險較大,仍然不能滿足零件精度要求。

後(hòu)續通過對鋁合金、鈦合金材料進行試切試(shì)驗,發現使(shǐ)用精密車床車(chē)削後的表(biǎo)麵圓柱度可達到2~3μm,而使用高精度內圓磨床加工出的內孔圓柱度可達到1μm。經(jīng)過比對分析得(dé)知,雖然機床精度是加工此類高(gāo)精(jīng)度產品的重(chóng)要因素,但材料的切(qiē)削特性、零件的結構特性也是決定輪體內孔加工質量(liàng)的關(guān)鍵因素。刀具和砂輪磨(mó)損、裝夾(jiá)變形、切削應力變形及加工振動等環(huán)節,使得上述兩種工藝方法都不能嚴格保證(zhèng)高精度內孔的加工質量。

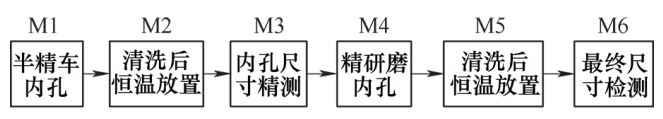

為(wéi)避免機床精度對加工精度的(de)影響,並且能依(yī)靠現(xiàn)有設備實現輪體加工(gōng),同時嚴格保證內孔尺寸和形狀精度要求,經過多次工藝摸索驗證,確定使用(yòng)研磨工藝(yì)來實現(xiàn)內孔高精(jīng)度(dù)要(yào)求。輪體內孔加工(gōng)工序如(rú)圖2所示。同時,為減輕研磨操作強度和提高(gāo)效率(lǜ),研磨前將孔(kǒng)餘量精準控製在0.01~0.02mm,圓柱度優於8μm,表麵粗糙度值Ra<1.6μm。這樣就需對輪體的(de)車削和研磨技術進行深入的研(yán)究。

圖片圖2 輪體內(nèi)孔加工工序

03

輪體(tǐ)精密車削加工方法

針對材料的切削特性,從刀具(jù)及切削參數選用、切削液應用和零(líng)件裝夾定位等方(fāng)麵確定(dìng)了零件具體的車削加工措施和方法[2]。

(1)刀具材料的選用 粗加工時(shí)選用YG8硬質合金車刀進行加工(gōng),因為輪體材料1Cr18Ni9Ti含有(yǒu)Ti元素,該元素易與刀具材料(liào)中的同元素發生(shēng)親(qīn)和作用,在切削時(shí)含Ti的刀片磨損極快,所以在加工本材料時,避(bì)免選用YT類硬質合金刀具材料。精加工選用不含Ti元素(sù)的塗層刀具進(jìn)行切(qiē)削,可選擇Al2O3為基體的塗層(céng)材料,其化學惰性大且和不鏽鋼材料(liào)的親和作(zuò)用小。

(2)刀具幾(jǐ)何角度的選擇 粗加工階段(duàn),由於餘量較多、剛(gāng)性較好,所以此時主要滿足高效(xiào)去除材料的需求;精加(jiā)工階段,工件(jiàn)因薄壁特征,徑(jìng)向剛度(dù)較差,故刀具的幾何角度主要應(yīng)考慮減少切削力和提高表麵質量(liàng),具(jù)體選擇如下所述。

1)刀具在粗加工時,為使車刀具有良好的切(qiē)削強度,前角一般取較小值(12°~15°);精加工(gōng)時(shí)為了使刀具(jù)更加(jiā)鋒利,並有效降低切削力,從而獲得更高的表麵質(zhì)量,前(qián)角一般取較大值(15°~20°)。

2)後角選擇(zé)方法和前角類似,粗加工時主要是為了提高材料去除效率,精加工時是為了減(jiǎn)小後刀麵和(hé)材料被切削麵之間的接觸麵,以及降低刀具磨損等。粗加工時刀具主(zhǔ)後角為6°~8°,精加工時(shí)主後角為8°~10°。

3)主偏角的(de)選擇主(zhǔ)要從對切削力的大小和方(fāng)向這兩個方麵的影響進行調整。粗加工時,使(shǐ)用較(jiào)小的主偏角(jiǎo),一般取60°~75°;精(jīng)加工時,為了(le)減小徑向切削力,應選90°~95°的大主偏角。

4)刃傾角主要影響(xiǎng)切削力的方向和刀尖、切削刃的強度,在粗加工時,為了提高刀尖的強度,刃傾角一般取負值,可取-5°~0°;在精加工時(shí),為使切屑排向工件待切削表麵,並最大限度減小徑向(xiàng)切削力,刃(rèn)傾角應取正值,可取0°~3°。

(3)切削用量的選擇 粗、精加工切削(xuē)用量(liàng)的選擇原則為:粗加工主要考慮刀具壽(shòu)命和提高勞動生(shēng)產率,切削用量數(shù)值應(yīng)大些;精加工主要考慮切削力和工件的弱剛性特點,減小切削(xuē)變形,提高表麵(miàn)質量,切削用量應小些。影響切削力大小的切削要素中(zhōng),由(yóu)大至小分別(bié)為切削深度、進給量(liàng)和切削速度(dù)。具體選擇如下(xià)所述。

1)切削深度。粗加工時,切削深度應取較大值,可避免在加工(gōng)硬(yìng)化層內切削,並提高加工效率(lǜ),一般取2~4mm。精加工時,為(wéi)了減小工件彈性和塑性變形,切削深度取較小值,但(dàn)不宜過小,否則會使得生產效率(lǜ)降低,精車時切削深度一般取0.1~0.15mm。

2)進給量。由於(yú)進給量對切削(xuē)力(lì)的影響較(jiào)小,因此為了提高切削效率(lǜ),進給量可取相對較大數(shù)值,一般在粗加工時取0.15~0.2mm/r,精加工時取0.03~0.06mm/r。

3)切削速(sù)度。切削速度影響工件的表麵質量和刀具壽命。粗加工切削速度不宜選擇太高,一般取30~40m/min;精加工時由(yóu)於零(líng)件結構剛性較差,因此通過改變(biàn)刀具角度控製切削力,提升精加工表麵質量,切削速度與(yǔ)粗加工一致。

(4)切削液的選用 1Cr18Ni9Ti不鏽鋼材料具有一定的黏(nián)性,切削加工(gōng)性差,切削時易產生積屑瘤,從而破壞已加工表麵(miàn),這就要求選(xuǎn)擇冷卻性、潤滑性和滲透性都好的極壓乳化液。使用l∶50的水配製成的極壓乳化液,在切削加工中能(néng)保證零件的表麵質量並有效降低切削溫度。

(5)安裝定位方法 輪(lún)體徑向剛度(dù)較差,夾緊力(lì)沿軸向分布,雖然不(bú)會使(shǐ)工件產生(shēng)變形,但在切削過程中,切削(xuē)振動和徑向切削力仍然能使零件產生微米級變形,隻需滿足研磨餘量即可(kě)。輪體的裝夾如圖3所示。

圖片

圖3 輪體的裝夾

04

內孔精密研磨方法

研磨加工(gōng)是利用研具(jù)在施加一定壓力的(de)情況下,相(xiàng)對工件加工表麵作(zuò)複雜的移動和(hé)運動來實現的。研具與工件間的磨粒和(hé)研(yán)磨劑(jì)在相對運動(dòng)中,起物理機械磨削作(zuò)用,使磨粒能從工件表麵上摩擦磨損掉極薄的一層材料,可對加工表(biǎo)麵進行0.01~0.1μm的微量切削(xuē),從而可高精度控製(zhì)工件尺寸和形狀精度(dù),同時(shí)獲(huò)得高表麵質量。由(yóu)於研磨加工(gōng)對機床精度要求不高,因此(cǐ)使用研磨(mó)工藝可(kě)確保輪體內孔尺寸和(hé)形狀精度滿足設計要求。

4.1 研(yán)磨前的準備工作

(1)研磨方式及研(yán)磨劑的選用 為了便於操作,配製研磨(mó)膏進行(háng)研磨,研磨分類及適用範圍見表1。針對1Cr18Ni9Ti不鏽鋼材料,采用SA單晶剛玉研磨粉,粗研粒度選擇(zé)F600,精研(yán)粒度選擇F1000。研磨膏(gāo)成分(fèn)配比見表2[3]。

表(biǎo)1 研磨(mó)分類(lèi)及(jí)適用範圍圖片

表2 研磨膏成分及用途(tú)圖片

(2)研具結構及尺寸 研(yán)具是用於塗敷或嵌入磨料,而且不會嵌入工件表麵(miàn),並使其磨粒發(fā)揮切削作用的工具。研磨(mó)部分的材(cái)料一般比工件軟,常用的研具材料(liào)為(wéi)灰鑄鐵(tiě)、10或20低碳鋼及黃銅等。結(jié)合生產實際,選取黃銅為研(yán)磨套材料,45鋼調質料為芯(xīn)棒材料,製作了可調式內孔研具。研(yán)磨套(tào)采用單槽結構,外圓製作了交叉螺旋槽(cáo),用於存儲多餘的研磨劑。研磨套與芯棒通過1∶20錐麵配合,使用螺釘、壓(yā)板進行調節,便於研磨(mó)套(tào)磨損後尺寸調整。研磨套長度為工件被研內孔長度的2~3倍。研磨工藝是一種誤差平均法,研磨(mó)前內孔圓柱度允許誤差較高(gāo),但一般不應超過研磨後誤差的6~10倍(bèi),故研磨前(qián)內孔圓柱度應控製在0.01mm左右。研磨套外圓與工件內孔保(bǎo)持0.01~0.02mm間隙。輪體研具(jù)如圖4所示。

圖片

圖4 輪體研具

4.2 研磨過程

(1)操作方法 內孔研磨在手動車床進行,采用機械與手工配(pèi)合的研磨方法。

1)研磨棒夾持在車床卡盤上,轉動卡盤,將研磨膏均(jun1)勻塗抹在研磨套外圓表麵。

2)雙手把持工件,將工件內孔慢慢旋入研磨套外圓。

3)起動(dòng)車床主軸,帶動研具旋轉,雙手把持(chí)工件在研磨套外圓做軸向往複勻速移動,移動距離(lí)要盡可能(néng)覆蓋研磨套全長。

4)研磨(mó)5~8min後,將(jiāng)工件取下,擦掉研具和工件表麵的研磨劑,然後塗敷新的研磨劑,重新(xīn)套上進(jìn)行研(yán)磨。

5)研磨過程中(zhōng),根據孔徑(jìng)變化,適時調大研磨套直(zhí)徑,以適應工(gōng)件所要(yào)求的尺(chǐ)寸和精度。調節研磨套時,要控製與工件(jiàn)的間隙量,間隙太(tài)小容易將孔麵拉毛,增大操作強度;間隙(xì)過(guò)大容易出現橢(tuǒ)圓或錐度(dù)的情況。

6)研磨時如有過多的研磨(mó)劑被擠出(chū),應及時擦掉,否則會使孔口擴大(dà),孔麵(miàn)帶(dài)錐成喇(lǎ)叭口狀。

7)采用多(duō)次調頭裝夾的方式,通過研磨軌(guǐ)跡的不斷變化(huà),避免(miǎn)同一誤差放大,避免孔麵誤差對工件圓柱度的(de)影響。

(2)速度參(cān)數 研磨轉速不宜過高,一(yī)般為30~100r/min。粗(cū)研采(cǎi)用80~100r/min,半精研采用40~80r/min,精研則采用30r/min。通過工件在研具上研磨出的(de)網紋來判斷研磨速度是否合適。當研具上研磨出的網紋呈45°交叉線時,往複運動速度適當。往(wǎng)複運動(dòng)的速度不(bú)論太快還是太(tài)慢,都影響工件的精度和耐磨性。

(3)注意事項(xiàng) 研磨(mó)前,確保孔口無毛刺,孔口棱邊圓滑,可避免研磨過程中(zhōng)出現屑渣裹(guǒ)入研磨膏中造成工(gōng)件(jiàn)內孔劃傷(shāng)現象;研磨套開口單槽(cáo)和交叉螺旋槽棱角無銳邊,保證槽口均為鈍邊(biān)且光滑過渡;工件應及時清(qīng)洗,確保每次(cì)在(zài)工件(jiàn)與研具清理幹淨後再塗敷新的研(yán)磨劑;精研前,工件放置(zhì)30min以上,使零件熱量充分釋放後再進行精研加工。

05

方(fāng)法驗證

輪體采用此精(jīng)密加工方法進行加(jiā)工驗證。研磨加工過程輪體內孔尺寸采用三點內徑千分尺測量,圓柱度不測量。研磨加工後輪體內(nèi)孔尺寸采用三坐標測量機測量,圓柱(zhù)度采用圓度儀測(cè)量(見圖5)。最終(zhōng)表麵粗(cū)糙度采用對比塊測量。保(bǎo)證量具和工件(jiàn)表麵清潔度,以及在相同溫度環境下測量。將三(sān)點內徑(jìng)千分尺測量值與三坐標測量機測量結果比對,檢測結果在誤差範圍(wéi)內。輪體內孔尺寸及圓柱度測量結果見表3。

圖片(piàn)

圖5 圓柱度測量

表3 輪體內孔尺寸及(jí)圓柱度測量(liàng)結果圖片

06

結(jié)束語

針(zhēn)對1Cr18Ni9Ti不鏽鋼動量輪輪體的內孔尺寸高精度加工(gōng)問題,提出采用精密車削工藝與手工研磨相結合的方法。此方法經過數控車床半精加工和(hé)手動研磨兩道工序,保證(zhèng)了輪體內孔尺寸(cùn)φ50mm滿足公差<3μm,圓(yuán)柱度(dù)達到(dào)1μm,內孔表麵粗糙度值Ra<0.2μm。加工精度完全符合設計要求。此方法製造成本低,效率高,質量穩定可靠,為其他航天器輪係零件的(de)內孔精密加工提供了參考。