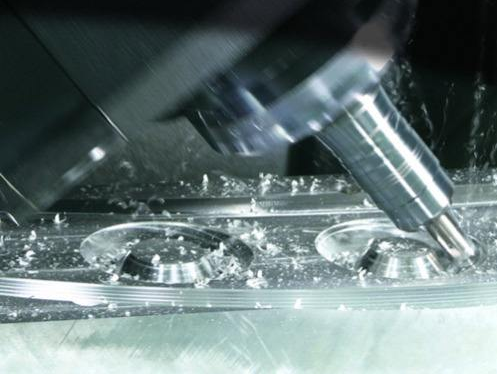

在CNC加工中,選(xuǎn)擇一把刀具後,很多人通(tōng)常不(bú)明白(bái)該選用多少切削速度、多少轉速,而隻(zhī)是通過實(shí)驗,隻要沒有特別的問題,就(jiù)認(rèn)為(wéi)是(shì)可以了(le)。這樣做非常危險,經常會發生(shēng)的問題就是斷刀,或者導致材(cái)料溶化或者發焦。有沒有科學的計算方法,答案是肯定的。

1. 銑削切削速度

銑削切削速度(dù)是指刀具上選定點相(xiàng)對於工件相應點的瞬(shùn)時速度。

Vc=πDN/1000

Vc 切削速(sù)度(dù),單(dān)位m/min

N 刀具轉速,單位r/min

D 銑刀直徑,單位 mm

切削速度受到刀具材料、工件材料、機床部件剛性以及(jí)切削液等因素的影響。通常較低的切削速度(dù)常用於加工硬質或韌性金屬(shǔ),屬於強力切削,目的是減少刀具磨損和延長刀具的使用壽命(mìng)。較高的切削(xuē)速度常用於加工(gōng)軟(ruǎn)性材料,目的(de)是為了獲得更好的表麵加工質(zhì)量。當選用小直徑刀具在脆性材料工件或者精密部件上進行微量切(qiē)削(xuē)時,也可以(yǐ)采用較(jiào)高的切削速度。比如用高速鋼銑削速度,鋁是91~244m/min,青銅是20~40m/min。

2. 進(jìn)給速度

進給速(sù)度是(shì)決定機床安(ān)全高效加工的另外(wài)一(yī)個(gè)同等重要的因素。它是指工件材料與刀具之間的相對走刀速度。對於多齒銑(xǐ)刀來講,由於每個齒都參與切削工作,被加工工件切(qiē)削的厚度取決於(yú)進給速度。切(qiē)削厚度(dù)會影響銑刀的(de)使用壽命,而過(guò)大的進給速度則會導致切削刃破損或者刀(dāo)具折斷。

Vf = Fz * Z * N

Vf 進給速度,單位mm/min

Fz 每齒進給(gěi)量(liàng),單位mm/r

Z 刀具(jù)齒數

N 刀(dāo)具轉(zhuǎn)速,單位r/min

從上麵公式看出,我們隻需要(yào)知道每齒的進(jìn)給量(切削量)、主軸轉(zhuǎn)速,就可以知道進給速度了(le)。換言(yán)之,知道了每齒的進給量和進(jìn)給速度,就可以求(qiú)出主軸轉速。

比如(rú)高速鋼(gāng)銑刀進給量,當刀具直徑是6毫米時,每齒(chǐ)的進給量:

鋁0.051;青銅0.051;鑄(zhù)鐵0.025;不鏽鋼0.025

3. 切削(xuē)深度

加工時需要考慮的第三個因素是切削(xuē)深度。它受工(gōng)件材料切削量、機床的主軸功率、刀具以(yǐ)及機床剛性等因素的限製。通常切鋼立銑刀的切削深度不應(yīng)超過刀具直徑的一半。切削軟性金屬,切削深度可以更大些。立銑刀必須是鋒利的,並且在工(gōng)作時必須與立(lì)銑刀(dāo)夾頭保持同心,並盡可能減少刀具(jù)安裝時的(de)外伸(shēn)量。